图1 侧围B柱上边梁弯曲缺陷

缺陷产生在拉深工序,成形过程中制件状态不稳定,生产条件的轻微波动则会导致此缺陷更严重,现通过对缺陷产生的根本原因进行分析及验证,从制件设计方面制定了防止缺陷再发生的对策。

1

直接原因分析

图2 拉深成形极限图

汽车覆盖件拉深成形一般包含3种情况,即双向拉伸、平面拉伸、单向拉伸,如图2所示。单向拉伸的弊端是次应力<0,次应力<0会导致成形的制件产生压缩应变,当次应力的绝对值达到一定程度,超出制件的抗凹能力,则会显现明显的外观缺陷。由于制件结构的原因,B柱上边梁拉深成形一般以单向拉伸或平面拉伸为主,难以进行双向拉伸,导致上述位置成为表面质量问题的高发区域。

图3 主次应力方向

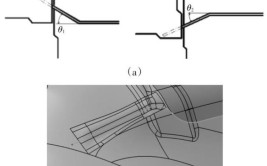

(a)拉深筋调整前状态

(b)拉深筋调整后状态

图4 拉深筋调整方案及改善效果

依据上述缺陷的外在形状可以判断主次应力的方向,如图3所示。解决此缺陷需要顺着次应力方向增大拉深量,使其尽量向双向拉伸靠近,常用的方法是加强垂直次应力方向的拉深筋以增加拉深时的进料阻力,如图4所示,调整拉深筋后,表面质量改善明显。

(a)板料1验证结果

(b)板料2验证结果

(c)板料3验证结果

图5 不同批次板料的验证结果

经过上述调整后在批量生产时发现,即使是在其他生产条件不变的情况下,仅更换不同批次的板料也会出现不同的结果,验证结果如图5所示。从每种验证的材料参数看,板料的性能参数波动的幅度并不大,但是上边梁该位置的表面质量状态却明显不同,这种情况说明制件此位置的成形裕度较小,不允许生产条件发生波动,但实际生产过程中,生产条件(尤其是原材料性能参数)不可能不发生波动。

2

根本原因分析

从以上分析及验证的结果可知,缺陷产生的根本原因是缺陷位置成形裕度较低,无法适应生产条件在小范围内波动,为了分析导致该位置成形裕度低的原因,对此位置的制件结构特点和实际成形过程进行分析和研究。

图6 制件局部结构

B柱上部位置主要特征参数如图6所示,H1=18mm、H2=45mm、H3=45mm,另外B柱上端两侧避让门框角部位置的圆角大约为R20mm。

图7 拉深成形到底前25mm制件状态

拉深成形过程中,上模零件上端两侧尖角首先接触板料,导致B柱上端中间拱起过多,此时拱起的部位内部承受的是压应力,而不是拉应力,如图7所示。

图8 拉深成形到底前15mm制件状态

上模继续下行,模具零件的上边界棱线开始接触拱起部分的板料,其目的是使其充分拉深,如图8所示。但是实际由于H1的高度太小,有限的空间不能使此位置充分拉深或即使理论上能充分拉深,也是处于临界状态,致使此位置成形裕度较小。

观察图8可以发现,模具零件上边界棱线接触拱起的板料顺序存在从右到左的细微落差,这使拱起的板料在拉深过程中积聚到一侧,积聚变形使材料发生硬化,通过拉深使其充分展开变得困难,这也可能是缺陷产生在B柱一侧而不是在中间的原因。通过对成形制件的检查,发现该位置的B柱上边界棱线相对于上边梁棱线从左到右存在1.5mm的差别,如图9所示,为了验证上述分析,对成形制件进行设计变更,使B柱上边界棱线等高,如图10所示。

图9 B柱上边界棱线特征

(a)设计变更前

(b)设计变更后

图10设计变更前后对比

制件结构设计变更后,表面缺陷得到一定程度的减轻,但没有完全解决缺陷问题,批量生产时还是存在明显的波动,说明1.5mm的改变量不足以解决此处成形裕度低的问题。

通过以上分析和验证,说明导致制件此处成形裕度低的根本原因是H1的高度不足,没有足够的空间使材料充分拉深,目前CAE软件分析并无特定的评判方法识别此类问题,只能通过大量的实例统计对标进行分析,采集不同车型H1数据和相应外观状态,进行对标统计分析。通过观察发现H1<20mm的车型,都存在不同程度的钣金打磨修整的痕迹和一定程度的光影不顺问题,H1>20mm的车型均未发现上述类似的问题。

从以上分析可以看出,侧围B柱H1设计值是影响该缺陷问题的关键因素,H1过小会导致没有足够的成形空间使侧围B柱上边梁充分拉深,致使此位置成形裕度过低,批量生产时不能适应生产条件的轻微波动。通过理论分析及对标统计分析结果,制件设计时要保证H1值>20mm,提高制件该部位的成形裕度,可以降低此类缺陷问题发生的概率。

▍原文作者:高满银1,王莉2

▍作者单位:1.北京汽车股份有限公司;2.瑞鹄汽车模具股份有限公司