在 F-35 闪电 II 上紧固所有复合材料蒙皮需要经过成本效益优化的机械加工和钻孔技术。

与PCD 工具的 275 孔寿命相比,这种 AMAMCO金刚石涂层钻孔工具提供了 1200 孔的使用寿命。

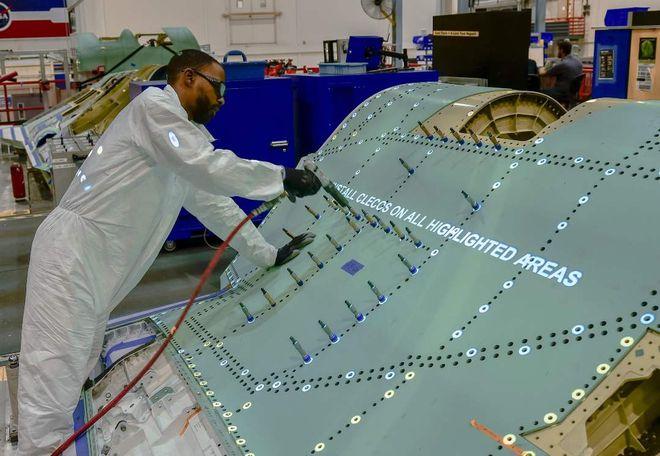

这架F-35 在沃斯堡工厂内的洛克希德·马丁航空公司装配线上等待着碳纤维增强蒙皮,该蒙皮将包裹成品飞机的机身和机翼。

一个自动钻孔系统钻制了 1500 个孔中的一个,这些孔将容纳 F-35 前机身前部的紧固件。

常规起飞和降落的F-35

CTOL DST 加工中心去工艺补偿(sacrificial)材料,以帮助 F-35 蒙皮达到公差目标。

钻头特写

AMAMCO 的新型金刚石涂层刨槽工具

F-35 的机翼蒙皮在离开 DST 加工中心后放置在其工具上。蒙皮上的一些孔是由加工中心使用 AMAMCO 的专用钻孔工具钻孔。

奥尔巴尼公司自动铺放 F-35 机翼蒙皮

当奥巴马政府早些时候宣布将从 2010 年美国国防部预算中削减 F-22 战斗机项目时,洛克希德·马丁航空公司位于德克萨斯州沃斯堡的工厂员工的情绪是又苦又甜。这个洞穴状的工厂长 1 英里/1.6 公里,宽 0.25 英里/0.4 公里,不仅是 F-22 的组装点,也是即将推出的 F-35 闪电 II 的组装点。

从预算角度来看,国防部对 F-35 或联合攻击战斗机(JSF-Joint Strike Fighter )的偏好是可以理解的。与 F-22 的 1.43 亿美元相比,其 8300 万美元的飞行成本(取决于变种)相对便宜。洛克希德·马丁公司计划在 2036 年前交付 3000 多架 F-35,而与成本分摊伙伴国的共同开发确保了很长的订单。

与空对空 F-22 不同,F-35 是一种多用途飞行器,专为美国飞行员未来更可能面临的空对空和空对地作战而设计。多用途设计使 F-35 具有很强的适应性。它有三种变体:用于常规起飞和降落(CTOL- conventional takeoff and landing)的 F-35A、用于短距起飞和垂直降落(STOVL-short takeoff and vertical landing )的 F-35B 和用于舰载降落(CV- carrier-based landing)的 F-35C。多用途能力使其能够取代美国的 F-16、A-10、AV-8B 和 F-18,以及英国的 Sea Harrier 和 GR.7。在美国,它将补充现有的 F-22 和 F-18E/F 机队。从制造的角度来看,这些变体在超过 20%的机身结构上具有共同的设计,从而降低了项目成本。

十多年发展

洛克希德·马丁公司是 F-35 的主要承包商,于 2001 年 10 月中标。诺斯罗普·格鲁曼公司和 BAE 系统公司是该项目的主要合作伙伴。这三家公司已经完成了为期 12 年的系统开发和演示(SDD- System Development and Demonstration )阶段的一半以上,其中包括 19 架飞机的生产和测试。复合材料一直是制造业的主要组成部分。诺斯罗普·格鲁曼公司在其位于加利福尼亚州帕姆代尔的工厂制造中心机身;BAE Systems 在其位于英国萨姆斯伯里的工厂生产后机身和尾翼,ATK(犹他州麦格纳)生产机翼蒙皮;洛克希德·马丁公司在沃斯堡制造前机身并总装成品飞机。第一架 F-35 是一种 CTOL 变体,于 2006 年 12 月 15 日首次飞行。所有 SDD 飞机都在生产中或在飞行线上进行测试;首批 14 架生产型 F-35 已经开始总装。

HPC 最近被邀请参观沃斯堡的大型工厂,亲眼目睹这种下一代战斗机的复合材料是如何成型的。

预算紧张的大工程

制造一种在一定程度上以预算友好的方式销售的战斗机的挑战之一是,必须特别注意对飞机的每个部件进行成本优化。对于 F-35 的碳纤维复合材料来说,这可能是最正确的,它约占战斗机结构重量的 35%和大部分可见表面。由于机身部分、机翼和尾翼来自不同的供应商,洛克希德公司面临的最大挑战是管理飞机的复合材料蒙皮厚度。

洛克希德·马丁航空公司 JSF 生产运营技术副总裁 Don Kinard 表示,该公司花费了大量时间评估飞机框架和蒙皮的各种材料类型—复合材料、铝、钛和钢,以确定最具成本效益的成本效益比。

“我们能制造一架全复合材料的战斗机吗?”基纳德问道。“当然,但我们不会因为可以就采取行动。一切都是成本效益分析。哪里是最有效地使用复合材料的最佳场所?”他指出,对 F-16、F-22 和 F-35 的复合材料结构进行了评估,但没有提供证明成本合理所需的重量节约。他说:“我们需要为复合材料结构节省更多的重量,以使其有意义。”。他还指出,在复合材料的子结构中,“材料 Z 向特性是个问题。树脂的强度必须得到显著提高。还有很多需要克服的。”

因此,F-35 上的复合材料几乎只用于蒙皮。Kinard指出,洛克希德公司在飞行服务温度允许的情况下,使用 Cytec Engineered Materials(亚利桑那州坦佩市)的碳纤维/环氧树脂,但飞机的大部分蒙皮需要更高的耐热性,其中使用了 Cytec 的 CYCOM 5250-4 双马来酰亚胺(BMI)。尽管洛克希德公司正在评估新一批用 于特殊应用的热压罐外树脂,但 Kinard 预计基质近期不会发生变化。

它的表皮全部由碳纤维增强塑料制成。大部分机身部分的基体为 CYCOM 977 环氧树脂,机翼和一些较热表面的基体为 CYCOM 5250 双马来酰亚胺树脂。增强纤维为中等模量碳纤维,主要为 Hexcel IM7,抗拉强度为 550-700 ksi。双马来酰亚胺通常比铝具有更好的耐热性;根据所比较的特定合金和树脂,环氧树脂的耐热性不如铝或铝。

在 F-35 的 SDD 阶段,根据供应商、零件的复杂性和成本效益,蒙皮部分的生产有所不同。例如, ATK 使用自动纤维放置(AFP)技术生产许多机翼复合材料零件。洛克希德公司内部选择使用手工铺放生产前机身蒙皮。随着 F-35 的投产,更多的国内和国际航空航天供应商将参与复合材料部件的生产,包括阿莱尼亚航空公司(意大利罗马)、康斯伯格国防系统公司(挪威康斯伯格)Terma A/S 公司(丹麦格勒纳)、TAI 公司(土耳其伊斯坦布尔)和其他公司。“我们正在利用全世界在复合材料制造方面的能力,”基纳德认为。

基纳德表示,他和洛克希德公司的 F-35 复合材料的大部分精力都集中在管理复合材料蒙皮的厚度上。在某些情况下,这是通过基于仔细计量的复合材料层的添加和减少来实现的,而在其他情况下,则是通过对零件进行机加工来实现的。

基纳德表示,复合材料蒙皮厚度的一致性对于注重重量、性能和成本的 F-35 至关重要。洛克希德公司及其合作伙伴使用两种方法来确保蒙皮达到厚度目 标:机械加工或模具后添加帘布层。在沃斯堡的洛克希德·马丁公司,前机身蒙皮被手工铺在因瓦模具 上,并在塔里科公司(加利福尼亚州长滩市)制造的三台大型热压罐中的一台中进行固化。随后,将固化成层压板的工艺补赏层进行机加工,以控制蒙皮的厚度。在 ATK,机翼的纤维蒙皮被固化,固化后,蒙皮厚度使用洛克希德·马丁公司制造技术和生产工程人员开发的工艺进行精确测量。如果需要,在称为固化层压板补偿(CLC-cured laminate compensation)的过程中,将额外的层压板叠起来,并对整个结构进行第二次固化。“这里的圣杯(Holy Grail)是控制厚度,”他说,但他指出,成本决定了这样做的策略。

大型加工中心

位于洛克希德公司庞大的沃斯堡工厂中心,是该战略的关键组成部分:F-35 的机加工和钻孔作业。在 Dörries Scharmann Technologie GmbH(DST)(德国门兴格拉德巴赫 DST)建造的最大的加工中心中,位于其中心的 10 米乘 30 米(33 英尺乘 99 英尺)的加工中心对 F-35 的一些前机身蒙皮、机翼蒙皮和其他复合材料部件进行加工和钻孔。基纳德承认:“在这个项目中,修剪和机械加工对我们来说是一件大事。”。DST 系统自动化了历史上手动执行的大多数工作。同样,制造技术集团的工程师在将这些系统上线和开发可靠的加工工艺方面发挥了重要作用。

DST 系统使用带自动换刀装置的柔性高架龙门架(FOG-flexible overhead gantry)来处理修边、钻孔和压缩路线。这里所做的大部分加工都是在机身前部蒙皮上进行的。(机翼蒙皮加工已移交给 ATK, ATK 与华盛顿州塞德罗·伍利的 Janicki Industries 签订了加工合同。)

机身前部蒙皮的加工大约需要八个小时,主要是因为每个蒙皮部分都需要几个设置。该机器在结构的两侧工作,一个头加工内模线(IML,以控制厚度),另一个头钻孔并修剪零件边缘(EOP-edge of part)。机翼蒙皮由洛克希德公司加工时,通常需要较少的时间来加工,因为没有 IML 加工来控制厚度——机翼零件使用 CLC 工艺来满足厚度参数。

DST 加工中心的大部分工作由 AMAMCO Tool(南卡罗来纳州邓肯市;见左侧边栏)提供的金刚石涂层硬质合金工具处理。AMAMCO 专门为该应用程序设计了 DST 加工路线。

加工完成后,所有复合材料结构都从 DST 机器中推出,进入相邻房间,该房间内装有卡尔蔡司微成像股份有限公司(明尼苏达州枫树格罗夫)计量系统, “据我们所知,这是世界上最大的高公差测量系统,”基纳德说。正是在这里,对蒙皮的尺寸、边缘和孔进行了准确性检查。MMZ-B Plus 龙门坐标测量机自 2008 年 6 月开始运行,其扩展测量范围为 5 米乘 16 米乘 2.5 米(16 英尺乘 52 英尺乘 8 英尺),可容纳 F-35 的机翼蒙皮,以及空气动力学工具、风洞模型、1:1模块和其他机身元件。

洛克希德·马丁公司还使用其内部开发的无损激光超声检测系统(激光 UT)检查其复合材料结构的空隙和其他内部缺陷。该系统的 400MHz 激光指向复合结构;从激光返回到传感器的信号揭示了皮肤中的空隙、裂纹、分层和其他缺陷。Kinard 说,它的运行速度为 6 英尺 2/分钟(0.56 平方米/分钟),比传统的喷射器检查系统快 10 倍,是 F-35 制造过程中不可或缺的一部分。洛克希德·马丁公司为该系统申请了专利,但将该技术授权给了 PaR Systems 股份有限公司(明尼苏达州 Shoreview)。

钻孔,钻孔,钻孔

一旦复合材料蒙皮成型、修剪和检查,它们就可以连接到组成的机身结构上了。这是通过在预定位置钻穿蒙皮并进入框架的紧固件来实现的。对重量敏感的 F-35 的钻孔管理和优化已成为一项重大工作,SDD流程的一部分涉及对钻头、钻具几何形状、工具效率、工具寿命、钻孔时间、每个钻孔的成本和其他变量的评估。

F-35 在钻孔方面已经有了一个良好的开端:洛克希德·马丁航空公司的制造工程高级职员、沃斯堡工厂的常驻钻井孔大师之一 Glenn Born 表示,F-35 的整个飞行器的切割工具图纸不到 50 张。相比之下,F-16有 9000。这种减少主要归因于 F-22 和 F-35 计划中集成的标准化工作,以解决常见的孔尺寸、紧固件减少和处理复合材料/金属结构的常见装配方法。这也有助于复合材料钻孔技术的快速发展。

F-35 上有三种类型的钻孔正在评估中:手动、动力进给和自动(数控),尽管洛克希德公司的大多数钻孔都是自动化的。在大多数情况下,F-35 的钻孔方法是“堆叠”的,这意味着将复合材料蒙皮放置在下部结构上,并使用一个一次性钻孔、扩孔和锪窝的单一钻具同时在蒙皮和下部结构上钻孔。F-35 上最令人印象深刻的钻孔操作之一涉及前机身,机身两侧各有 750 个孔,由自动龙门式机头钻入。(见图,右起第三张)。

Born 说,底层结构为蒙皮提供了支撑,因此有助于防止分层。这种方法的缺点是产生一个孔所需的时间——大约 30 秒,这取决于蒙皮的厚度。Born 承认:“如果我们分别对蒙皮和下部结构进行钻孔,这可能会加快装配过程,但公差需要堆叠钻孔。当零件在其他地方制造,然后在洛克希德·马丁公司进行匹配时,这尤其具有挑战性——在最大材料条件下,螺栓到孔的间隙会减少,干扰的机会太多了。”

机翼蒙皮由辛辛那提 Milicron 自动化龙门系统进行堆叠钻孔。随后,F-35 团队使用 Virtek Vision International Inc.(加拿大安大略省滑铁卢)激光投影系统,在紧固件安装期间将紧固件零件号投影到翼蒙皮表面上,以消除参考复杂图纸的需要。在无法进行自动钻孔的情况下,手动钻孔需要在皮肤上安装一个模板,显示钻孔位置。Kinard 报告称,投影系统的使用在减少劳动力和任务跨度方面具有巨大潜力。

跟踪刀具更换阈值

考虑到使用叠层钻孔的决定,洛克希德公司专注于开发测量钻孔质量和工具寿命的参数,主要是评估工具磨损和随后降低的钻孔速度的成本与新的更快工具的成本。沃斯堡工厂使用的大多数钻机电机采用空气和液压。然而,刀具的锋利程度决定了钻孔速度。随着切削工具变钝,这个过程需要更长的时间。Born说:“我们的供电系统最终会测量钻孔的时间长度。当达到阈值时,指示灯会通知操作员更换工具。”。他说,最终,洛克希德公司正在寻找良好的直径公差和特殊的工艺控制,使不合格的孔几乎不存在。F-35孔质量的 Cpk(工艺能力的统计测量)目标为 1.3;Born 表示,目前 Cpk 大约为 1.0,并且正在改善。“我们的第一篇文章的质量比一些成熟的程序要好,”他认为。

正在评估所有这些修整和机加工系统以及钻孔工艺的效率、成本、速度和其他变量,以确定整个 F-35复合材料生产过程的最佳实践。洛克希德·马丁公司在沃斯堡工厂建立了一个钻孔/机械加工卓越中心,以继续开发切削工具和技术。如果 F-35 的寿命是真的,那么洛克希德·马丁公司及其所有供应商似乎也有几十年的复合材料优化和管理工作要做。

验证工具几何结构和材料

当洛克希德·马丁公司第一次开始在其 DST 加工中心(德国门兴格拉德巴赫的 Dörries Scharmann Technologie GmbH)评估 F-35 生产的刨床和钻具时,它使用了一种带有红烧金刚石镶块的聚晶金刚石(PCD- polycrystalline diamond)刨床机。它的特点是直槽,在复合材料结构上产生了太多的分层,迫使返工并增加了加工成本。此外,这些工具缺乏这种苛刻应用所需的耐用性——一个 0.375 英寸/9.5 毫米厚的机翼蒙皮部分通常需要 24 个工具才能布线(当时 F-35 有一个大的、连续的顶部蒙皮来覆盖两翼;目前的设计有三个顶部蒙皮)。

洛克希德公司向美国国家国防制造与加工中心(NCDMM,Latrobe,Pa)寻求帮助,这是一个由合作公司组成的研发联盟,与国防承包商合作优化制造方法。洛克希德公司最终采用了 NCDMM 成员 AMAMCO Tool(南卡罗来纳州邓肯市)提供的金刚石涂层压缩刨床,并在 DST 加工中心测试了该工具。

AMAMCO 的业务开发经理 Andrew Gilpin 表示,金刚石涂层复合材料工具的测试结果很有希望:加工整个机翼蒙皮所需的工具数量从 24 个减少到 2 个,单个工具在复合材料中的加工路径从 9 线性英尺增加到 57 线性英尺(2.7 到 17.4 米),它使用两个相对的凹槽(见上图)将复合材料层夹在一起,而不是将它们全部拉向一个方向:“就像剪刀,而不是铲子,”他 说。“它提供了一种很好的、干净的剪切效果。”

AMAMCO 开发了几何形状并制造了工具。金刚石涂层厚度为 12µ,由 diamond Tool coating LLC(纽约州北托纳旺达)提供。洛克希德·马丁公司对 AMAMCO工具非常满意,因此批准了其生产,并使其具有 F-35上使用免检入库 的状态。

洛克希德公司目前正在 F-35 的其他钻孔应用中使用其他 AMAMCO 金刚石涂层工具。Gilpin 说,在一个应用中,AMAMCO 金刚石涂层工具的使用寿命为 1200 个孔(底部照片),而竞争对手 PCD 工具的 275 个孔寿命是 AMAMCO 钻石涂层工具的三分之一。尽管洛克希德公司报告称,金刚石涂层刀具的转速约为 8500 转/分,而 PCD 刀具的转速为 5000 转/分。但 Gilpin 表示,总体而言,金刚石涂层工具的转速比 PCD 刀具慢,但进给速度更快。洛克希德公司正在评估一系列 AMAMCO工具,直径从 0.125 英寸到 0.4 英寸(3.2 毫米到 10.1 毫米)不等。

END

注:原文见《Skinning the F-35 fighter》

来源:复合材料体验馆

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!