一、产品跳废料

1)冲子的长度不够,将冲头刀口切入下模一个料厚加2mm或者更换更长冲头。

2)下模刀口间隙过大,入子降低间隙。

3)冲子或工作模板未消磁,把冲子或模板用去磁器去磁。

二、堵废料

1)废料孔太小或废料孔偏位,应加大落料孔,使落料顺畅。

2)废料孔上有倒角,加大落料孔并倒角。

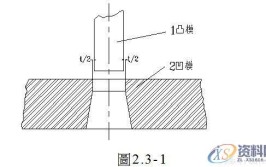

3)刀口没割斜度,线割斜度或反面钻大孔减小直壁位长度。

4)刀口直身过长,反面钻孔,降低直身高度。

5)刀口崩刃,导致披锋过大堵料,将重新研磨刃口。

三、切边不准

1)定位偏移导致,直接调整定位。

2)单边成型,导致拉料。

加大压料力,调整定位。

3)设计失误,造成接刀不平。

应重新线割切边刀口镶块。

4)送料不准导致切口错误,调整送料器。

5)送料步距计算有误,需重新计算步距,重定接刀位。

四、毛刺大

1)刀口崩刃造成披锋过大,重新研磨刃口。

2)冲头与刀口冲裁间隙过大,线割入块,重新配间隙。

3)刀口直身光洁度差,抛光刀口直壁位。

4)冲头与凹模间隙太小,重新加工镶件,配间隙。

5)脱料力大,反向拉出披锋。

更换力小弹簧,减小顶料力。

五、断冲头

1)合模高度太低,冲头切入刀口部位太长。

调整闭合高度到合适位置。

2)材料定位不当造成冲孔冲头切单边。

调整定位或送料装置。

3)下模直身太高废料堵死,重新钻大落料孔,落料顺畅。

4)冲头的固定与导向部位修配或重新线割入块使冲头上下顺畅(打板)偏移。

5)打板导向不顺,导致冲头单边受力。

重新修配打板间隙。

6)冲头刀口太短,与打板干涉。

重换冲头,增长刀口部分长度。

7)冲头装配间隙过大,上下窜动。

重新固定冲头使之不能上下窜动。

8)冲头刃口钝化。

重新研磨刃口。

9)冲头拉伤,脱料时受力不均。

重新换冲头。

10)冲头太细长,强度不够。

更换冲头结构

11)冲头硬度太高,冲头材质不对。

更换冲头材质,调整热处理硬度。

六、有铁屑、粉尘

1)压筋错位,重新计算压筋位置或折弯位置

2)折弯间隙小,拉出铁屑,重新调整间隙,研磨成型块,研磨成型冲头。

3)折弯凸模有尖角刮出铁屑,修R角。

4)接刀口材料太少,出现重复切削,重新接刀口。

5)压筋太窄,太细,重新研磨压筋。

七、抽芽变形

1)抽芽预冲孔中心与抽芽冲子中心不重合造成无法确定正确中心位置,移动抽芽冲子位置。

2)刀口间隙不均匀,造成抽芽一边高一边低,修配抽芽间隙低甚至破裂。

3)抽芽底孔不对,导致抽芽高度及大小错误,重新计算底孔孔径。

八、折弯不到位

1)折弯模冲头没圆弧,造成材料拉裂。

折弯修R角。

2)折弯冲头长度不够,导致没有计算冲头正确长度,调整冲头实际长度以达折弯要求。

3)折弯冲头过长,折弯处材料压变形,确定冲头正确长度,调整冲头实际长度以达到要求。

4)折弯处材料不够造成拉裂。

计算展开材料,或修R角,或降低成型高度。

5)定位不良,造成折弯不良,调整定位或送料装置。

6)折弯间隙太小造成拉裂或变形,调配间隙。

九、不脱料

1)定位不当或送料不当,调整定位或送料装置。

2)避位不够,修磨避位。

3)内导柱拉伤,造成打板活动不畅,更换内导柱。

4)冲头拉伤或表面不光滑,更换冲头

5)脱料销分布不合理,重新摆布顶料销位置。

6)脱料力不够,更换脱料弹簧。

7)冲头与夹板打板配合不顺畅,修配打板和夹板使冲头顺畅。

8)成型滑块配合不畅,修整滑块与导向槽使之顺畅。

9)打板热处理不当,冲压一段时间后变形,重新研磨打板,矫正变形。

10)冲头过长或顶料销长度不够,增加顶料销长度或换用长度合适冲头。

11)冲头断,更换冲头。

12)模板没消磁,工件往上带,模板去磁。

十、送料不顺

1)模具没架正,导致料带与送料器及模具出现错位,重架模具或调整送料器到同一条直线上。

2)材料不平,调整校平机或更换材料

3)不脱料造成送料不顺,参照不脱料解决对策。

4)定位太紧调整定位。

5)导正销太紧或直壁位太长,调整导正销。

6)冲头固定不好或太长与料带干涉,换长度合适之冲头重新固定。

7)顶料销太短,料带与成型入块相干涉,调整顶料销长度,避免干涉。

8)浮升块位置排配不当,调整浮升块位置。

十一、卯合不良

1)模具闭合高度不当导致铆合不到位,调整闭合高度。

2)工件未放到位,定位偏差,调整定位。

3)铆合前工件不良,确认抽芽孔,确认铆合孔是否倒角,如无倒角则增加倒角。

4)铆合冲头长度不够,换用长度合适冲头。

5)铆合冲头不符合要求,确认并用符合要求铆合冲头。

总结不当之处请大家多多留言、评论。

想了解更多模具知识请关注小编