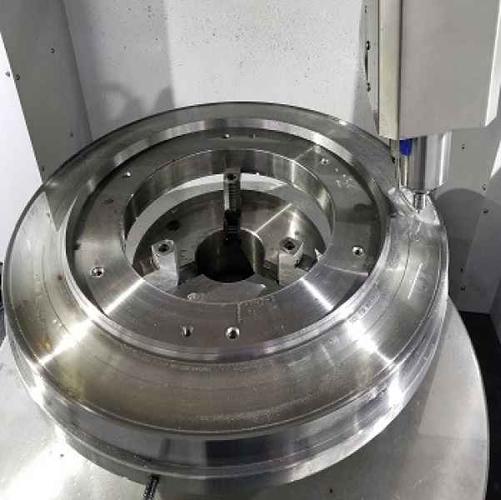

CK5116数控立车

轮胎模具侧板加工工艺,由于侧板形腔面轮廓偏差大,加工表面质量差,经常需要再进行大量的手工加工和修整,而大量的手工加工会造成加工成本高、加工效率低以及质量难以保证。对此,山东威力重工设计生产制造了一款CK5116数控立车,专门用于轮胎模具侧板加工修型用,也称为之为轮胎模具侧板加工用CK5116数控立车。

轮胎模具侧板

轮胎模具侧板加工工艺:

1、侧板毛胚形成:根据轮胎模具设计图纸铸造或锻打形成毛坯;

2、粗车:将步骤S1所述毛坯进行粗车处理,去除大部分的毛坯余量;

3、正火:将步骤S2处理后的毛坯进行正火处理,以去除内应力,减少变形,提高加工性能,所述毛胚,包括有正面与背面,所述正面包括有圆环形向内凹的弧面、用于侧板与钢圈配合的内锥面和内平面、位于弧面外侧处的分型外径面;

4、半精车:用卧车将步骤S3处理后的毛坯进行半精车处理;

5、气孔位定点和钻气孔底孔:将步骤S4处理后的毛坯根据设计图纸气孔分布位置,进行气孔位定点和钻深孔;

6、扩气孔、攘气套:根据步骤S5所获得的气孔底孔进行扩孔、攘气套处理;

7、精车:经过步骤S6处理后的毛坯的弧面、锥面、内平面与分型外径面进行精车处理,由CK5116数控立车加工完成;

8、铣活字块槽:根据设计图纸要求,将经过步骤S7处理后的毛坯进行铣活字块槽处理,保持毛坯表面整洁;

9、刻字:根据设计图纸要求,将经过步骤S8处理后的毛坯进行刻字处理;

10、钳工修整:将经过步骤S9处理后的毛坯进行钳工修整,获得轮胎模具侧板。

轮胎模具侧板加工用数控立车

轮胎模具侧板加工用数控立车能实现以对受损严重的花纹块进行修复,包括将已受损的第一花纹块的受损部位进行去除,形成花纹块基体;将镶块固定连接在花纹块基体上,得到新花纹块,并对新花纹块进行加工,即可得到具有预设形状的新花纹块。该方法操作简单,能够对受损较为严重的花纹块进行修复,大大降低了花纹块的报废率,有助于降低生产成本。

数控立车常见用途

轮胎模具侧板加工用数控立车零部件具有足够的钢性,采用先进的数字化控制系统,使机床自动化程度高,精度稳定,安全可靠,操作简便。设备主要结构形式为定梁式结构,六工位刀架安装在滑板上,由精密丝杠带动作上下进给,滑枕在定梁上作左右移动。二轴导轨采用台湾上银直线55滚柱重载直线导轨,具有高定位精准、低噪音、低摩擦特性,可做快速位移及获得好的循圆精度;主轴轴承为精密交叉圆柱滚子轴承。 本机床刚性好,结构紧凑,操作方便,外形美观,生产效率高,是大型工件精密车削加工的理想设备。

轮胎模具侧板