随着新能源汽车市场的迅猛发展,对与整车的性能要求也越来越高,安全性能更加苛刻,可靠长里程,节能降耗要求更严,为了达到这些要求,副车架对整车具有举足轻重的作用。副车架是车辆的重要零部件,它是整车底盘的一个重要组成部分。

副车架的主要作用有两个,一个是可以减少传递到整车中的路面及动力总成的噪音和振动,提高人员的乘坐感受;另一个是作为底盘件的载体,使底盘零件先安装在副车架上形成总成,再整体安装上车身上,便于整车装配和承载。需要副车架的承载功能更强,更大程度的满足悬架系统、转向系统、电机等安装要求。

目前,市场整车常用的前副车架结构基本上有框式和蝶式两种结构,每种结构都有一定的局限性;鉴于电动车的发展趋势要求,轴距越来越长,增加整车空间,整车碰撞安全要有保证,舒适性能高,高档车基本配置双叉臂悬架系统,同步采用空气弹簧配置,整车轻量化,里程长,同时实现同一平台内通用化,实现成本最大化。电机通过悬置安装在副车架上,实现装配更换便捷,性能调教方便。

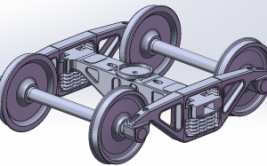

为了至少能够满足上述布置、结构或功能一项要求的前副车架是现在所需要的,奇瑞发明专利提供了一种汽车前副车架总成,包括纵梁总成和横梁总成。纵梁总成包括纵梁主体,纵梁主体包括两个相对分布的单体纵梁总成,两个单体纵梁总成通过横梁总成相连接,单体纵梁总成包括纵梁体。横梁总成包括前横梁、中横梁以及后横梁,两个单体纵梁总成中的纵梁体以及横梁总成围成一个吕字型结构。通过改变传统横梁总成的结构,使得副车架总成的主体结构呈吕字型,极大的增加了前副车架总成的整体结构强度。

前副车架总成的组成:

前副车架总成包括纵梁总成和横梁总成。纵梁总成包括纵梁主体,纵梁主体包括两个相对分布的单体纵梁总成,两个单体纵梁总成通过横梁总成相连接。纵梁主体为副车架的主体结构,起到主要支撑作用梁总成。在实际布置时,要求前段纵梁的强度小于后段纵梁强度,这样相当于在后续使用,前段纵梁充当崩溃段,后段纵梁充当加强件,保证副车架的整体结构强度。前段纵梁设计成压溃段,便于整车碰撞时,允许此段压溃弯曲,提高整车安全性,不损伤电动车的电池。

纵梁体包括前段纵梁和后段纵梁,前段纵梁与后段纵梁相连接。前段纵梁与后段纵梁连接处设有加强板,加强板的设置增加了前段纵梁与后段纵梁之间连接的稳定性,保证了前段纵梁与后段纵梁连接处的强度。

1-1、纵梁主体,2、前保下横梁安装座,5-1、纵梁体,5-11和5-12、前和后段纵梁,18、加强板。

纵梁体端部设有前保下横梁安装座,前保下横梁安装座通过角焊接的方式与纵梁体相连接,通过前保下横梁安装座的设置,方便了前保下横梁的布置安放。为增加整车碰撞安全性,副车架上增加前保下横梁安装座,前保下横梁安装座压装三个螺栓,通过过盈配合,然后再焊接到左右纵梁体上,通过纵向布置角焊接,碰撞承载更强。

横梁总成包括前横梁、中横梁以及后横梁,前横梁、中横梁以及后横梁均为拼装焊接结构,主要是通过两个不同尺寸的弧形板件拼装而成。两个弧形板件相互搭接,在搭接处通过焊接的方式相连接,这样的设计方式方便了前横梁、中横梁以及后横梁的生产。前横梁两端分别连接在两个前段纵梁上,后横梁两端分别连接在两个后段纵梁上。两个单体纵梁总成中的纵梁体以及横梁总成围成一个吕字型结构,副车架总成的主体结构呈吕字型,极大的增加了前副车架总成的整体结构强度。

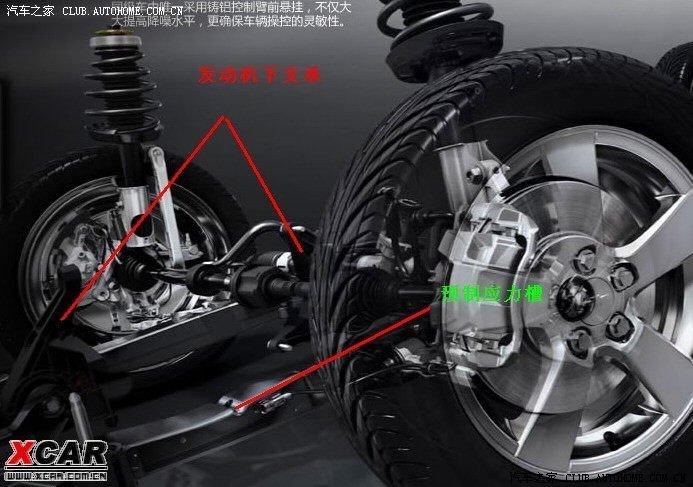

前副车架总成还包括摆臂连接机构,摆臂连接机构包括下摆臂固定支架,下摆臂固定支架因为设置位置的不同,分为右前下摆臂固定支架、右后下摆臂固定支架、左后下摆臂固定支架以及左前下摆臂固定支架。通过下摆臂固定支架的设置,方便了下摆臂的安装连接。另外下摆臂固定支架连接在前段纵梁上,这样的设置在一定程度上增加了前段纵梁的强度。同时下摆臂固定支架竖直截面呈欧米伽形,通过欧米伽形下摆臂固定支架的结构设计,充分增加下摆臂固定支架的结构强度和刚度,同时规避焊接时的下摆臂固定支架局部应力集中缺陷。

1-17-9、前-中-后横梁,3-6、安装臂机构,15-12-3-6、弯形臂,14-4-11-7、下摆臂固定支架。

纵梁总成还包括设置在纵梁上的安装臂机构,安装臂机构包括设置在纵梁上的安装臂,安装臂通过下端焊接翻边与纵梁主体通过焊接的方式相连接。安装臂设计为弧形,安装臂因为设置位置的不同,分别为副车架右前安装弯形臂、中右安装弯形臂、中左安装弯形臂以及左前安装弯形臂。安装臂的设置相当于在纵梁主体增加了连接件,方便了后续副车架与车身之间的连接,安装臂与纵梁主体上端面具有一定的间隙,避免实际安装固定时,纵梁主体与车身发生安装干涉,同时安装臂的设置,起到一个架高的布置,使得副车架总成与车身具有一定的间隔,方便了在两者之间布置其他部件。

每个安装臂上设有梯型套管,梯型套管充当的是一个外接件,方便通过螺栓或者焊接的方式连接在车身上,方便了安装臂与车身之间的连接。另外梯型套管靠近车身一侧设有滚齿,滚齿的设置增加了梯型套管与车身之间的摩擦力,遏制电动车急加减速时加速度大,造成的副车架窜动异响。在纵梁主体上设有六个梯型套管,后续使用时,通过螺栓分别穿过各个梯型套管将副车架与车身固定。

Z1-Z6:3-61、梯型套管,Z7-Z10:5-2、转向机连接轴,Z8-Z9:5-3、电机连接轴。

后段纵梁上设有多个电机连接轴,在纵梁主体上设有八个电机连接轴,电机连接轴用于电机悬置支架与副车架连接固定,连接轴的方向均为车身高度方向布置,各连接轴相互平行。通过电机连接轴的设置,方便了后续副车架与电机之间的连接。前段纵梁上设有转向机连接轴,在纵梁主体上设有两个转向机连接轴,在实际使用时用于副车架与双小齿轮助力转向机固定。通过转向机连接轴的的设置,方便了后续布置转向机。

通过上述电机连接轴以及转向机连接轴的设置,相当于在副车架上布置了电机以及转向机的安装点,电机悬置支架单独通过螺栓固定在前副车架上,充分有效的布置多种电机,实现多车型平台化通用。同时在实际设计时,可以通过优化电机连接轴以及转向机连接轴的数量和位置,可以使得副车架总成安装多型号以及多尺寸的电机或者转向机,极大的增加了副车架总成的使用范围。

副车架连接轴通过螺栓与车身固定,关键点一坐标为副车架左前弯形臂与车身固定点;关键点二坐标为左前下摆臂固定支架固定点,通过橡胶衬套与副车架连接固定点;关键点三坐标为副车架中间左弯形臂与车身固定点;关键点四坐标为左后下摆臂支架固定点,通过橡胶衬套与副车架连接固定点;关键点五坐标为副车架左后与车身安装固定点。其右侧固定关键点坐标与左侧完全对应,车身宽度方向坐标反向。

101-110、关键点一-十坐标。

关键点坐标的中心点为行业中的硬点,本发明通过副车架的安装硬点位置的设计,以及框架结构连接点轴线布置设计,达到满足前副车架总成刚度、强度和模态的目标要求,侧向刚度大提升了整车的操控舒适性。横梁、纵梁的连接匹配,同时纵梁设计压溃段和加强段,确保前副车架对电动车的碰撞安全性大大提升。平台内车型采用双小齿轮助力转向机,可以适合多种驱动电机的吕字形副车架结构,多电机平台通用,有效扩大电池车身长度方向布置空间,实现成本最低化。

前副车架总成的组装方法:

步骤一:先分别组装两个单体纵梁总成以及横梁总成;

步骤二:步骤一完成后,再把两个单体纵梁总成与横梁总成进行拼装;

步骤三:步骤二完成后,一个前副车架总成组装完成,如果需要重复组装前副车架总成,重复步骤一、二即可。

通过上述组装方法,使得前副车架总成主体相当于分成三部分分别组装,对于组装后的三部分再整体组装,这样的装配方式,极大的提高了副车架总成的装配效率。

大总成可以分成三个小组Ⅰ、Ⅱ、Ⅲ部分。

把大总成可以分成三个小组Ⅰ、Ⅱ、Ⅲ部分,Ⅰ侧部分通过左纵梁主体把左侧子件组合焊接成小模块,Ⅲ侧部分通过右纵梁主体把右侧子件组合焊接成小模块,再通过Ⅱ部分前、中、后横梁把Ⅰ、Ⅲ组合焊接成大总成,这种布置设计有利于副车架焊接尺寸的稳定,同时减小焊接工装的复杂程度减小成本。通过前、中、后三个横梁的纵向位置的合理布置设计,充分提高前副车架的扭转刚度和强度。

综上所述:前副车架总成的前横梁、中横梁以及后横梁间呈间隔分布,前横梁连接在两个相对分布的前段纵梁上,中横梁和后横梁两端分别连接在后段纵梁上。通过前横梁、中横梁以及后横梁的设置,增加了副车架的横向强度,后续与两个纵梁主体相互配合组成一个吕字型结构,极大的增加了纵梁主体之间的强度。在实际布置时因为前段纵梁强度小于后段纵梁强度,中横梁以及后横梁连接在后段纵梁上,这样的设计,极大的保证了副车架后段的结构强度,继而保证副车架后端布置电机区域的结构强度,减少副车架变形而引起电动车电机的冲击损坏。通过改变传统横梁总成的结构,使得副车架总成的主体结构呈吕字型,极大的增加了前副车架总成的整体结构强度。另外前副车架总成采用的是模块化设计,不仅满足副车架使用性能,还能有效的增加副车架的适用性和通用性,减少副车架的开发费用。

总结:

奇瑞汽车前副车架总成,包括纵梁总成和横梁总成。纵梁总成包括纵梁主体,纵梁主体包括两个相对分布的单体纵梁总成,两个单体纵梁总成通过横梁总成相连接,单体纵梁总成包括纵梁体。横梁总成包括前横梁、中横梁以及后横梁,两个单体纵梁总成中的纵梁体以及横梁总成围成一个吕字型结构。通过改变传统横梁总成的结构,使得副车架总成的主体结构呈吕字型,极大的增加了前副车架总成的整体结构强度。