图1

图2

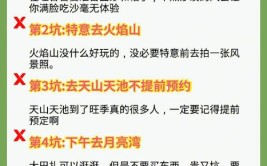

2 滑环磨损原因分析如图1所示,滑环磨损部分呈较规则的平行排列,经测量各平行磨损部分顶部与碳刷边重合。如图2所示,磨损部分顶部呈较规则的矩形,但尾部则呈不规则状。用手触摸磨损部分,可明显感觉到磨损部分有凸起,其表面呈不规则凹凸。

经现场测量和计算,磨损部分凸起最高达400μm,并且每条磨损带均为顶部最厚,尾部最薄。我们将磨损带刮下送至检验部门检验,发现其成分为:C、Fe、O、H及部分微量杂质。

经过分析我们认为滑环磨损有以下原因:

(1)滑环表面氧化

机组在投用前停用时间较长,虽然每天都进行盘车,但盘车使转子转动的弧度是相同的,即每隔一天,碳刷在转子滑环表面停留的位置是相同的。又由于机组所处的环境水汽较大,这样滑环与碳刷接触面部分就出现了氧化,机组停运的时间越长,氧化就越厉害。久而久之,滑环表面就出现了排列较规则的粒状锈斑。

(2)碳刷质量不过关

碳刷碳粉与胶的混合比例不对,造成碳刷过硬,过硬的结果是碳刷在运行过程中容易崩块,产生较硬的颗粒对滑环表面产生了影响。我们在前面所检验的磨损带,就是铁锈和碳刷中的碳粉、胶质混合经高温灼烧产生的。

(3)机组现场空气湿度较大

由于武汉石化属沿江企业所处长江边,夏季空气湿度一般在90%以上,极为潮湿,机组长期未运行,滑环等直接暴露在空气当中的金属材质极易氧化。

3 磨损的滑环现场修复过程(1)方法的确定

当滑环表面磨损后,要将滑环表面加工平整。以前滑环的加工是将发电机转子抽出来,送到机床上进行加工,费时费力。为了缩短检修工期,我们决定设计并制作专用工具,在不抽出转子的情况下,现场实施滑环表面修复。

(2)设计思路

发电机滑环在发电机端盖和轴承座之间(如图3所示),空间位置狭窄,决定用车床的加工方法对滑环表面进行加工。根据车床车削原理,要想对滑环表面进行修复加工,必须满足以下条件:滑环应能作回转运动;应有一把刀具沿轴向作直线运动;刀具还应能沿径向作直线运动(如图4所示)。这样就能实现现场车削,完成滑环表面的修复。

图3 发电机滑环位置示意图

图4 滑环车削示意图

(3)车削方法

为了固定刀具,我们制作了专用刀架和夹刀器(见图5),并利用碳刷架固定孔和轴承箱固定螺丝进行了固定,安装方法见图6。

图5 刀架和夹刀器

图6 安装图

将刀具固定好并手动入刀后,我们启动盘车装置,使滑环与刀具相对运动,这样就使得刀具开始车削滑环,见图7。

图7 现场车削过程图

4 处理结果现场修复后,滑环表面满足要求;刀架和夹刀器制作简单,安装找正方便;修复不必将转子抽出,节省了大量人力和物力,使检修工期由15天缩短为1天,同时避免了转子因拆卸、运输而造成的碰撞和变形。机组滑环自处理至今运行情况良好再未发现打火现象。

5 防范措施为了防范类似事件再次发生,我们要从以下方面着手:

(1)机组在停机一段时间后投运前,必须检查滑环表面的光洁度,防止氧化层生成(尤其在空气湿度较大的地区),仔细清理滑环表面,特别对滑环冷却孔也要进行认真清理。

(2)机组运转过程中,应认真巡视发电机转子的运行情况,若发现滑环与碳刷间有火花产生就要弄清火花产生的原因,争取尽快处理。机组运行过程中,在确保安全的前提下,应测试并分析碳刷电流分布密度是否发生变化,如有必要应尽快安排停机处理。

(3)南方地区尤其是沿江、沿海企业,由于空气湿度大,容易发生滑环表面氧化,在每次机组停运时,要对滑环表面进行防氧化处理,建议在滑环表面涂一层凡士林,再用塑料保鲜膜包好。在机组启动前,应注意必须将防氧化层清理干净。

本文编自《电气技术》,原文标题为“发电机转子滑环现场修复的探讨”,作者为李维。