文章已刊载在《模具制造》月刊,版权归作者所有,转载请注明出处,谢谢!

【摘要】以某车型铝合金结构件为例, 分别从冲压工艺和回弹补偿角度, 分析并确定了合理的冲压工艺方案, 同时对铝合金的特点进行了详细地阐述。

关键词:铝合金结构件;冲压工艺设计;回弹补偿

1 引言

近年来铝合金凭借其相对简单的工艺、 丰富的材料来源以及较低的成本, 在市场上具有广泛的用前景。各大汽车厂商都十分注重汽车轻量化, 而铝合金凭借其高强度、 可循环性、 耐腐蚀、 密度低等优质性能成为汽车减重首选材料, 甚至有整车铝合金比例达到75%。随着主机厂对其需求的增加, 冲压模具厂商对铝合金的生产技术也逐步提高, 本文主要阐述对铝合金结构件在冲压工艺设计阶段产生的问题及解决办法。

2 汽车应用铝合金简介

目前汽车厂商常用的两类铝合金材料分别是5000系和6000系, 其中5000系主要合金元素为镁, 含量为3%~5%, 特点为抗拉强度高, 疲劳强度好, 但不可做热处理强化, 故适用于内板件及结构件;6000系主要合金元素为镁和硅, 适用于对抗腐蚀性、 氧化性要求高的制件, 并且容易涂层, 故适用于外板件。

(1) 铝合金的优点:

①具有良好的成形性能, 适用于冲压加工;

②具有良好的焊接性能;

③具有良好的耐腐蚀性;

④密度约为钢板料的1/3;

⑤具有良好的表面质量。

(2) 铝合金的缺点:

①铝合金难以长时间储存, 板料约出厂半年后其机械性能降低, 成形性能变差;

②弹性模量是钢板料的1/3, 即回弹量约是钢板的3倍;

③铝合金偏软, 在修边、 切削时非常容易产生料屑。

3 冲压工艺设计

内板件的冲压工艺设计, 一定要基于制件的材料及料厚, 不同种类的材料其力学性能完全不同, 应当采用不同的工艺方案。对于铝合金制件来说, 控制回弹是整个工艺设计的重点。本次工艺采用左右两件拼接方式, 不仅提高了材料利用率, 更可以提高生产效率, 降低成本。

3.1 工艺方案规划

铝合金模具和钢板料模具并没有本质的区别, 其模具结构大体相同, 最大区别还是在于回弹控制, 因为铝合金的回弹量约是钢的3倍左右。使用冲压工艺手段而不是回弹补偿来减弱回弹趋势, 是生产符合标准的铝合金制件的关键。

为了避免修边时产生过多的料屑划伤制件, 尽量不采用废料刀形式, 故前后工序要错开修边, 同时也不应该使用高低刃口, 以免产生先切入现象。

因铝合金制件回弹量较大, 且整体韧性不如钢板料, 所以在考虑全序工艺时, 后工序尽量不要产生有形变的整形, 即整体制件拉伸到位。可以在后工序对搭接面处采取无量整形策略, 有利于控制回弹。考虑到本制件并无复杂负角或翻边, 即应采用后工序和拉伸冲压方向统一方案。

拉伸工序冲压方向的确定考虑因素:

(1) 整体型面不能有负角。

(2) 拉伸凸模与板料开始接触时的面积要大, 开始拉伸时凸模与拉伸毛坯的接触地方尽量要多、 要分散, 有两个和两个以上的接触地方, 最好要同时接触。若不同时接触, 凸模在拉伸过程中拉伸毛坯就有可能经凸模顶部窜动。

(3) 冲压方向与压料面关系密切, 合理的冲压方向与压料面造型才能保证压料面各部位进料阻力均匀、 拉伸深度均匀, 才能保证压料面各部位进料阻力均匀。

(4) 由于铝合金板料强度低, 流动性差, 过小的圆角会使板料产生破裂和缩颈, 需使拉伸凹模口R角不能小于R12mm, 凸模R不能小于R8mm。

图1所示左右件拼接即满足工艺需求, 同时又充分利用板料, 提高了材料利用率。

图1 拼接示意图

3.2 拉伸工序设计

3.2.1 工艺补充

制件整体造型如图2a正视图所示, 左右两侧偏高, 中间凹陷, 俗称 “马鞍形” , 两侧为缺料, 中间为多料趋势。对于铝合金板料的方案是, 尽量多做余肉,将中间拉伸开, 但是需保证高点不破裂。

(1) 在做工艺补充时, 要在中间处前后增加余肉, 减缓起皱趋势。但由正、 侧视图可见, 圈内为制件制件最高点, 做余肉时一定调整好高度, 防止最高点破裂。

(2) 图2a中A处为制件最低点, 注意补充扎入压料面时要平缓, 并且与压料面倒角的内凹模口要尽量光顺。同时为保证整体凸模轮廓线光顺, 将图2c改造为直边余肉。

(3) 如图2c中B处圈内, 此处涉及后工序刃口强度, 也是两件最小距离, 保证20mm即可。

图2 制件整体造型

a——正视图 b — —侧视图 c — —拉伸造型面

3.2.2 压料面

图3为正视图制件轮廓, 压料面按常规方钢板料式设计即可。

图3 压料面示意图

3.2.3 拉伸筋

为了提升板料的刚度, 减少回弹量, 可通过增大拉伸筋系数, 使进料阻力增加, 这样板料可以充分拉伸。本制件拉伸筋采用方筋形式, 拉伸筋宽12mm, 高6mm, 且压料面凸R和上凹模凸R不宜过小, 应控制在R6mm或以上, 如图4所示。

图4 拉伸筋示意图

3.3 修边工序设计

3.3.1 修边要点

对于铝合金来说, 冲裁时更容易产生料屑, 使制件表面质量降低, 对批量生产造成不必要的麻烦。因此在设计修边工序时, 要注意以下几点:

(1) 要保证前后工序接刀合理, 不要使用废料刀,因为废料刀在工作时会有一小段是撕裂板料过程, 此时会产生大量的料屑。

(2) 如图5a所示, 垂直修边时板料和刃口的夹角尽量保持在10°以内, 最大不能超过12°, 若超差可采用局部改造, 如图5b所示, 不符合要求时要采用斜楔修边。

(3) 要合理分布修边工序, 避免在同一工序内直修和斜修接刀。

图5 修边线修改

a — —刃口和板料夹角 b — —修边线改造

3.3.2 修边设计

对于本制件, 两工序修边如图6a所示。其主要设计特点如下:

(1) 制件形状导致大部分修边采用斜楔方式, 设计斜楔角度时主要考虑冲孔角度, 尽量在同一个斜楔上完成更多的工作内容。

(2) 在斜修拉伸筋处, 可做如图6b所示斜坡以避免负角或修边角度过大产生料屑。

(3) 前后工序接刀尽量挑选平缓位置。

图6 斜修及拉伸筋设计

a — —修边规划 b — —拉伸筋改造

3.4 整形工序设计

尽管本制件采用拉伸到位方式, 但是为了控制匹配面的回弹, 有必要增加整形工序 (见图7) 。设计整形时, 需考虑压料板强度。

图7 整形工序

4 CAE全序分析及回弹补偿

CAE分析是验证本制件冲压工艺设计是否合理的关键步骤, 也是改善拉伸型面的依据。本次应用软件为AutoForm。

4.1 CAE分析

4.1.1 成形性分析

制件本身造型决定的缺陷, 工艺上俗称 “马鞍型”即两端高中间低的造型。增加外部约束即余肉可以减轻起皱成度, 但会带来高点的破裂问题成形性分析如图8所示。

图8 成形性分析

a — —成形性分析 b — —失效分析 c — —减薄率

4.1.2 拉伸筋阻力系数

经过一系列验证, 得出上下筋阻力系数为0.325,左右两侧筋系数为0.121, 此时高点刚好不破裂且起皱趋势减缓。

4.1.3 各阶段拉伸状态

图9所示为两侧凸模高点最先接触板料, 随后中间处高点接触板料。图示圈内 “马鞍型” 部分逐渐失去控制, 前后两侧余肉在距到底20mm处时开始起作用, 将有起皱趋势的部分拉开。

图9 各阶段拉伸状态

a — —压料状态 b — —到底前55mm c — —到底前30mm

d — —到底前5mm e — —到底0mm

4.2 回弹分析及补偿

4.2.1 回弹分析

各工序自由回弹情况 (见图10) :

(1) 板料在拉伸过后呈现两侧高中间低趋势, 整体回弹分布对称, 无扭曲情况, 最大正回弹量为3.017mm, 最大负回弹量为 2.082mm, 回弹变化量为5.099mm。

(2) 第一次修边后有部分应力释放, 但整体回弹趋势并无变化。

(3) 第二次修边后应力充分释放, 回弹趋势有所变化, 在控制之内。此时最大正回弹量为0.86mm, 最大负回弹量为0.779mm, 回弹变化量为1.639mm。

图10 各阶段拉伸状态

a — —拉伸后自由回弹 b — —第一次修边后自由回弹

c — —第二次修边后自由回弹

4.2.2 补偿基准

为正确模拟制件装车状态, 采用双定位孔 (灰点 )及4点支撑 (黑点) 方案来确定补偿基准状态, 如图11所示。

图11 各阶段拉伸状态

a — —支撑定位 b — —支撑回弹

4.2.3 补偿策略

因回弹区域比较分散, 不便于整体补偿, 采用局部补偿策略。在拉伸型面上分别对相应区域按回弹量进行局部补偿, 两工序修边用拉伸型面, OP40整形时再回归制件型面。

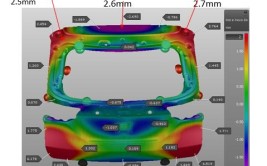

4.2.4 补偿效果验证

补偿后效果明显, 最大回弹量不超过0.5mm, 后期车间反馈良好, 回弹趋势得到良好控制, 如图12所示。

图12 补偿验证

a — —补偿后制件 b — —补偿后制件

c — —最终制件扫描与原始数模对比

5 结论

铝合金板料由于其特点被如今汽车厂商大量应用, 这给冲压工艺、 模具结构、 回弹补偿设计师们带来了新的挑战, 也同时推动着整个冲压模具行业在创新的道路上稳步前行。但其实铝合金和钢板料并无本质上的差异, 只要掌握铝合金的特性, 并针对其特性做特殊的处理, 问题就会迎刃而解。

—The End—

文末相遇,感谢阅读!