一、前言

汽车安全带的发展史:

• 1907年一种简单的安全腰带获得专利。

• 1958年,Volvo对真正有高效率的安全带的开发工作有了结果。尼尔斯•博林的三点式安全带申请了专利。

• 1959年,Volvo在其P120(在某些国家称为亚马孙)和PV544车型上安装了已获专利的三点式安全带,并向北欧市场推出,成为全世界首家将安全带作为标准配备安装在汽车上的汽车制造商。

• Volvo于1963年将三点式安全带传入了美国以及其它市场。

• 1968年,美国通过了第一部三点式安全带法规。

• 1971年,在澳大利亚的维多利亚州,第一部强制性的安全带法诞生。

• 1986年,后排中间的座位才成功安装3点式安全带,令全车乘客都可以得到周全的安全保护。

• 1990年,沃尔沃汽车预紧安全带,它能够按着感应器于制动时作出的反应,收紧安全带,加强保护力。

• 1993年我国首次发布《汽车安全带总成性能要求和试验方法》。

• 2003年发布《机动车成年乘员用安全带和约束系统》代替93年标准。

二、汽车安全带的重要作用

• 为了确保乘员的安全,作为乘员约束装置——安全带,要求当汽车发生碰撞和翻车事故时使乘员免受大的减速度,同时约束乘员防止发生二次碰撞,在减轻乘员伤害程度方面起着重大作用。

• 安全带与安全气囊的关系

安全带将人体束缚在座位上,并通过缓冲作用吸收大量动能,极大的减轻乘员的受伤害程度。安全气囊是对安全带的辅助,它的爆发力非常大,如果没有安全带的缓冲作用,而是直接撞到正在爆发的上安全气囊,会对人体造成严重的损伤。据统计安全带+安全气囊的保护方式可以挽救约60%的生命,而仅使用安全带的情况下,有效保护率为43%,在仅使用安全气囊的情况下,这一比例将下降到18%左右。安全的车都非常重视安全带的设计,把车上每位乘客的安全看得同等重要。

三、汽车安全带介绍

3.1 定义

具有织带、带扣、调节件以及将其固定在车内的附件,用于在车辆骤然减速或撞车时通过限制佩戴者身体的运动以减轻其伤害程度的总成。

—腰带:横跨佩带者骨盆部位前方的安全带。

—肩带:从臀部斜跨前胸至另一侧肩部的安全带。

—三点式安全带:由一条腰带和一条肩带组成的安全带总成。

—全背式安全带:由一条腰带和多条肩带组成的安全带总成。

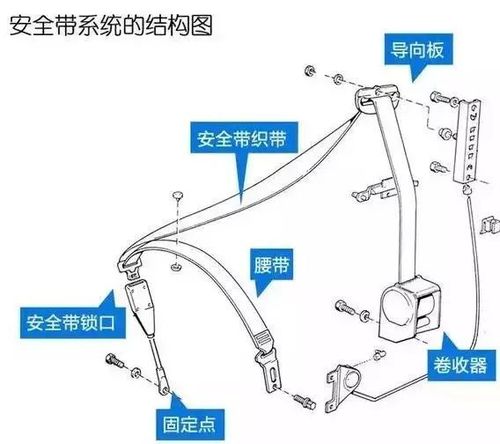

3.2结构

一般由织带(一般为聚酯纤维—涤纶长丝)、带扣锁、带扣锁舌、导向件、卷收器、调节件组成。

3、单元划分

3.1 安全带织带

凡有下列情况之一时,即视为不同的织带单元。

3.1.1 安全带织带的材料不同;

3.1.2 编织方式不同;

3.1.3 织带宽度不同;(46-50mm)

3.1.4 织带厚度不同;(1.08-1.22MM)一般1.20mm左右

3.2 安全带总成

凡有下列情况之一时,即视为不同的安全带总成单元:

3.2.1 安全带总成所用材料(包括织带,金属件,塑料件等)不同;

3.2.2 安全带总成的类型(指简易式,卷收器式)不同;

3.2.3固定点的结构形式不同;(两点式、三点式)

3.2.4 卷收器的锁止形式(指无锁式,自锁式,紧急锁止式)不同;

3.2.5 紧急锁止式的锁止方式(指车体敏感式——减速度达到0.45g必须锁止,织带敏感式——加速度小于0.8g时不得锁止,复合敏感)不同;

3.2.6 卷收器的安装角度不同;

3. 2.7带扣锁的结构形式不同时。

四、技术要求

4.1、织带

宽度:不得小于46mm,一般46-50mm。

厚度: 1.08-1.22mm,一般1.20mm左右。

织带的处理和抗拉载荷试验(静态)

1)光照处理

应用ISO R105-B02推荐设备

2)高低温处理

高温:60±5°,3h;低温:30±5°,2h。

3)浸水试验: 20±5°在蒸馏水中浸泡3h。

4)磨损试验:按照下列程序进行

5)织带抗拉载荷:不小于14.7KN

4.2、带扣

无论车辆处于什么位置,即使带扣不受力,也应

保持锁止状态,不能存在偶然或用小于10N的力

打开带扣地可能性。带扣的开启力不能大于60N。

试验:带扣应经过5000次循环开闭试验,承受规

定的负载时,带扣不准断裂、严重变形和自行开启。

4.3、卷收器

拉出回卷耐久性试验

粉尘试验、锁止试验、卷收力试验(1—7N)

4.4、 有预紧装置的安全带,其预紧装置还应做高低温试验。

4.5、安全带总成或约束系统的动态试验

按照正面碰撞速度50±1Km h进行试验,

1)碰撞后影响乘员约束的安全带总成或约束系统部件不得断 裂,并且带扣或锁止系统不得失效。

2)对于腰带,假人盆股的前位移量应在80—200mm之间,

假人胸部的前位移量应在100—300mm之间。

3)预紧安全带,2)规定的最小位移量减小一半。

五、汽车安全带安装固定点 GB 14167-1993

本标准规定了汽车安全带安装固定点的位置、强度要求和强度试验方法。

本标准适用M类和N类汽车上前向座椅乘员用安全带安装固定点。

安装固定点

1.下部安装固定点位置

1)在座椅所有调节位置

α1和α2角应在20°-75 °

之间。(若带扣在座椅

上,角度在60±10 °为

宜)

2)L1和L2 水平距离

≥350mm,但由于汽车结构所限,可以在300mm以上, L1和L2 在座椅中心平面两侧,但任一点距该平面不得小于120mm。

2.上部安装固定点位置

1)上部安装固定点位置应在下列各平面所围成的D-E-F-G范围内,且S不得小于140mm。但由于汽车结构所限,上部安装点位置可以在下列两平面围成的H-I-D范围内。

2)如果上部安装固定点在通过C点的水平面CY下方,则座椅靠背上端与织带的切点应在CY平面的上方,且必须装导向件,使安全带不会乘员肩部滑落。

3.安装固定点螺孔尺寸

安装固定点螺孔尺寸为7 16 -20UNF2A或2B

注:按美国ANIB1.1-1982《统一螺纹》标准规定,该尺寸表示螺纹规格为7 16 英寸,细牙,每英寸内20牙,2A或2B级精度。

4.安装固定点强度试验

试验要求

1)试验在汽车整车或车身构架上进行。

2)固定试验用整车或车身构架的方法不得对安装固定点或其周围区域起加强作用。

3)座椅应装备完整并调节到设计基准位置。

加载规定

1)沿平行于汽车纵向中心面并与水平线成10±5°的方向,向前施加载荷,加载用上下人体模块。

2)在60s内达到规定载荷值,并持续至少0.2s。

3)第一类安全带安装固定点的试验(两点式腰带)

如图2所示施加22 300±220N的载荷。但对N2、M3类汽车后排座位则施加2 940 ±200N的载荷。

第二类安全带安装固定点的试验(三点式安全带)

如图3所示对两人体模块同时各施加13 500±200N的载荷。但对M2、M3、N类汽车后排座位则施加2 940 ±200N的载荷。

4)安装固定点在座椅上的试验

对设于座椅构架上,或分设于汽车构架与座椅构架上的安全带固定点,除按照上述3)规定的同时,还应通过座椅质心,沿纵向水平向前施加20倍座椅重量的载荷,但对M2、M3类汽车和N类汽车后排座位则施加P载荷,并持续至少0.5s。P载荷按下式确定:P=(735+1个座位的座椅重量)×4。

六、标准

机动车成年乘员用安全带和约束系统— GB14166-2003(ECE R16)

汽车安全带安装固定点— GB 14167-1993 (ECE R14)

相关标准

GB T11557 防止汽车转向机构对驾驶员伤害的规定

GB T15089 机动车及挂车分类

ISO R 102-B02 织物 色牢度试验 氙灯光照色牢度试验 。

GB T11559 汽车室内尺寸测量用三维H点装置

GB T11563 汽车H点确定程序

GB 8410-2006 汽车内饰材料的燃烧特性

七、预紧安全带介绍

近年乘用车的安全带多出了一个新名词,叫预紧式安全带,这种安全带的特点是当汽车发生碰撞事故的一瞬间,乘员尚未向前移动时它会首先拉紧织带,立即将乘员紧紧地绑在座椅上,然后锁止织带防止乘员身体前倾,有效保护乘员的安全。

由于预紧式安全带是靠急速回拉的方式保护乘员,里面装置有气体引发剂和气体发生剂,因此在使用中要注意它与普通安全带的不同之处。它有一定的使用时间,有效期满必须要更换;预紧式安全带只允许安装在为其设计和制造的汽车上,通常与辅助安全气囊组合使用。

八、安全带限力器介绍

安全带拉力限制器功能发生后,安全带在预收紧装置的作用下,已经绷紧了。但我们希望在受力不出现峰值,安全带的张紧均匀作用与人体,以减小乘员受力,这份特殊任务就由安全带拉力限制器来完成:在安全带装置上,有一个如前所述的预收紧装置,底下卷绕着安全带。轴芯里边是一根钢质扭转棒。当负荷达到预定情况时,扭转棒即开始扭曲,这样就在一定程度上放松了安全带,实现了安全带的拉力限制功能。

安全带限力器功能

功能发生过程

1)与框架啮合

2)载荷>1.5 kN,芯轴上销子断裂

3)止动片的啮合,使芯轴可转动——扭力杆开始动作

4) 扭力杆变形,吸收部分能量,否则这此能量将加载于乘员身上

预紧与限力的关系:

有预紧必须有限力,有限力可以不加预紧功能。

有无限力器伤害指数分析:

九、结论

本文从汽车安全带的发展史、安全带作用、安全带材料、结构、技术要求、安装固定点要求、技术标准等方面进行了简单的介绍,从以上内容不难看出汽车安全带在汽车中属于涉及到人身安全的零部件,如果选择不合适将直接关系到产品的安全性,所以安全带无论是材料结构还是使用性能都是至关重要的。

小米点评:目的分享汽车专业知识,希望可以帮助到大家。