1 开发案例及经验分析

某车型后门外板外形尺寸为1 285 mm×760 mm,材料为B180H1,料厚为0.7 mm,采用4道工序,左右件对称成形,工艺方案为:①拉深→②修边冲孔→③修边冲孔剖切→④翻边切边,如图1所示。

图片

图1 某车型后门外板冲压工艺方案

按照上述成形工艺方案在翻边工序采用不同时翻边,利用AutoForm软件进行全工序回弹分析,窗框部位回弹数值如图2所示,采用改造数模的方式进行回弹补偿,经过多轮分析验证反算,结合现场经验,最终确定补偿方案为窗框上角最大补偿量分别为11 mm和12 mm,后期模具调试合格后全工序件型面回弹在公差允许范围内。

图片

图2 窗框部位回弹量

虽然回弹得到控制,但是数模补偿量大,模具开发制造风险增大,易出现的问题主要有:①截面线长改变造成制件轮廓尺寸偏差;②重构数模引起曲率变化和曲率不连续使制件外表面产生缺陷;③回弹量过大引起的生产操作弊端。因此当窗框部位上翘回弹量过大时,慎重选择直接补偿的方式。

2 控制窗框上翘回弹过大的措施

现以新研发某车型后门外板为例进行说明,如图3所示,材料为B180H1,料厚为0.65 mm,外形尺寸为1 404 mm×901 mm,外观与以前开发车型类似,外形尺寸和料厚都有差别,由于外形尺寸增大,采用单件拉深的成形方案,仍需4道工序,冲压工艺方案为:①拉深→②修边冲孔→③修边冲孔整形→④翻边侧翻边切边,如图4所示。

图片

图3 新研发某车型后门外板

图片

图4 新研发某车型后门外板冲压工艺方案

按照常规工艺方案进行全工序回弹分析,窗框部位回弹数值如图5所示,最大处达36.76 mm,回弹量大,无法对数模进行直接补偿以消除回弹。

图片

图5 常规成形工艺方案分析窗框部分回弹

图6所示为修边后制件的回弹数值,工序③修边完成后,应力完全释放,制件型面回弹不大,而在工序④翻边完成后,制件回弹突然增大,说明回弹大是翻边造成的。图7所示为车门外板零件侧面形状,侧向造型类似大圆弧且在棱线处存在多处起伏,造成前后侧翻边时存在多料翻边和少料翻边的现象,采用常规翻边时,材料流动不均匀,与翻边棱线平行方向存在过度挤压和过度拉深的情况,导致成形后应力释放不均匀,使制件回弹加大。要改善回弹状态,需采取措施保证材料均衡流动,抑制翻边后应力释放不均匀现象,减小零件的回弹量。

图片

图6 修边后制件回弹

图片

图7 零件侧面

根据回弹的原因制定改善措施,控制翻边时成形区域材料流动状态,将常规翻边的自由成形转变为可以控制材料流动的压料翻边方式,翻边区域在受压的状态下逐步成形,材料流动均匀,零件应力状态比较均衡,翻边后应力释放相对均匀,零件变形轻微,回弹变小。图8所示为2种成形状态成形过程的对比。

图片

图8 2种成形状态对比

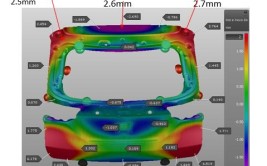

按照压料翻边工艺方案进行全工序回弹分析,窗框部位回弹数值如图9所示,最大回弹量约2.141 mm,回弹量不大,通过直接补偿方式对数模进行再造,对数模曲率影响不大,可以保证再造后数模的质量。

图片

图9 压料翻边工艺方案分析窗框部分回弹

鉴于压料翻边对回弹的控制作用显著,模具结构设计时采用小压料器组件实现压料翻边的功能,如图10所示,通过小压料器与上模镶件将制件翻边成形的区域压紧,调节平衡块和型面的不等间隙并调整不同区域所受压紧力大小,平衡翻边时各区域的材料流动使窗框部位的应力应变状态与其余部分接近。该结构同时还避免了翻边多料引起的起皱和少料引起的开裂。

图片

图10 小压料器组件

1.导向块 2.平衡块 3.压料器 4.定位板 5.氮气弹簧垫块 6.氮气弹簧 7.导板 8.翻边顶出器 9.限位螺钉

3 实际调试结果验证

实际调试时,首先验证没有装配小压料器时制件的回弹,如图11所示,窗框两上角部回弹约36 mm和32 mm,与CAE分析情况基本一致,现场制件回弹量大。

图片

图11 没有装配小压料器时制件回弹

装配小压料器后验证制件的回弹,如图12所示,窗框两上角部型面基本合格,与CAE分析情况一致,通过压料翻边的模具结构结合对数模的补偿,实现了成形制件型面的回弹控制。

图片

图12 装配小压料器时制件的回弹

4 结束语

压料翻边工艺主要针对成形制件在翻边过程中存在多料少料的区域,对于单纯直线翻边的区域作用不大。利用后门外板的开发,在理论分析阶段与实际生产制造阶段,将常规翻边工艺与压料翻边工艺进行对比,采用压料翻边工艺的后门外板的回弹情况改善显著,解决了成形制件因翻边带来的回弹问题。