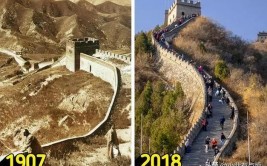

JY002型干燥机是醇解工序的关键设备。设备壳体由筒体(08)及其两边的侧盖(05)组成。主轴由四根实心短轴和三根空心长轴通过法兰连接而成。四根实心短轴(03)由各自的轴承座(两个在筒体内部,两个在外部)支撑。主轴沿筒体中心线穿越筒体两侧大盖,由装配在前端实心短轴(03)的链条带动做圆周运动。主轴上的辐射臂连接耙斗将筒体前端上部进入的物料在搅拌干燥的同时输送到筒体末端底部的出料口。设备结构简图见图1。

图1 干燥机的结构简图

01-前端轴承座 02-传动链轮 03-实心短轴 04-填料涵座 05-侧盖 06-连接法兰 07-主轴连接法兰 08-设备主筒体 09-空心长轴 10-内部轴承座 11-主轴轴承 12-后端短轴

干燥机轴径故障现象和原因分析

设备故障为输入端实心短轴处轴承(11)损坏,轴颈处不规则磨损约3~6mm。原因为轴承内圈与主轴长期干磨,直至轴承内圈破裂卡死在轴上。

打开轴承座上盖,轴承光亮,没有润滑脂的残留物,说明缺油。轴承上盖注油口位置在轴承的外圈居中,内部没有通向两侧的导油槽,油脂从注油嘴进入后,只能从轴承自带的导油槽和油孔进入轴承。此种注油口设置只能与外圈居中位置有润滑油槽和油孔的轴承相配。

当前几种主要轴径维修方式对比

传统检修模式

传统的修复方法需拆卸轴头处链轮(02),轴承(11),将损坏实心轴(03)与空心长轴(9)从法兰连接处(07)分离,将实心短轴从壳体内取出,经补焊后机加工恢复到图纸尺寸,再重新安装。实心轴上的链轮和轴承使用专用揪子卸出。

拆卸实心短轴检修难点主要在于如何采取相对适当的方法把待修的实心短轴从干燥机筒体内取出来。实心轴的法兰(07)直径大于侧盖的填料涵座(04)的内孔直径,将损坏的实心轴从设备筒体内取出可行的办法只有一种:拆卸筒体前端侧盖(05),侧盖与设备筒体(08)分离后,将实心轴(03)从后面抽出。

筒体的侧盖与筒体分离存在以下不利因素:现场作业空间小,周围管线多。安装时没预留专门的吊装空间。连接法兰(06)的螺栓拆卸难度大,侧盖起吊放置困难。检修所需的时间过长,依照经验估计完成拆卸工作需3天,机加工阶段需要3天,安装恢复阶段需要3天,总共需要9天时间。

现场修复的优势及可行性分析

现场修复是近几年兴起的一种检修模式,其原理是在不拆卸损坏设备或部件的前提下,采用高分子复合材料修复技术在现场进行修复。修复用的复合材料高分子渗透形成的分子间的作用力使其与修复部件形成优异的附着力,满足设备在运行中承受各种复合力的要求。

传统修复设备问题不能在现场快速有效的解决,在拆、安环节浪费了较多的时间,通常的修复方式如补焊、刷镀以及喷涂等处理时间比使用高分子修复材料现场修复需要更长时间。现场修复从拆、修、安三个环节节省了时间。

现场修复精度通过几个环节保证:依靠基准面的尺寸定位(前、后肩),修复磨损的部位,确保修复部位的同心度。依靠脱模剂和专用模具内表面确保修复部位的光洁度。依靠加热轴承热装配,确保材料和轴承的过盈配合,依靠材料本身具有的抗压、弯曲、延展、抗温等性能确保材料的良好使用。

现场修复施工过程

1)清理待检修面和基准面,用酒精或其它有机溶剂将油污、铁屑等异物去除,见设备材料本色。保证与修复材料分子级别的附着。

2)调配复合材料福世蓝2211F,涂抹在待修复的磨损区段上。涂抹时要做到均匀密实,无肉眼可见的气孔。涂抹好后最小处直径大于标准直径约4mm。

3)依据轴承位前后轴肩的基准面加工模具。涂抹材料后立即安装紧固模具,余料从排料口挤出,固化后打开模具,修复成型。修复轴承磨损位的模具见图2。

图2 修复轴承磨损位的模具加工图(不按比例)

4)修复完成后。带磨损位所涂复合材料自然固化24小时(烘烤加热可缩短固化时间)即可安装轴承和链轮等后续配件。

5)检修完成,试车投料。

本次磨损位现场修复共用2天。与传统方法相比,优势明显。