关键词:上跨高速公路;大吨位;钢箱梁;施工技术;

作者简介:刘燕波(1977-),男,江西吉安人,本科,教授级高级工程师,主要研究方向为公路工程。;

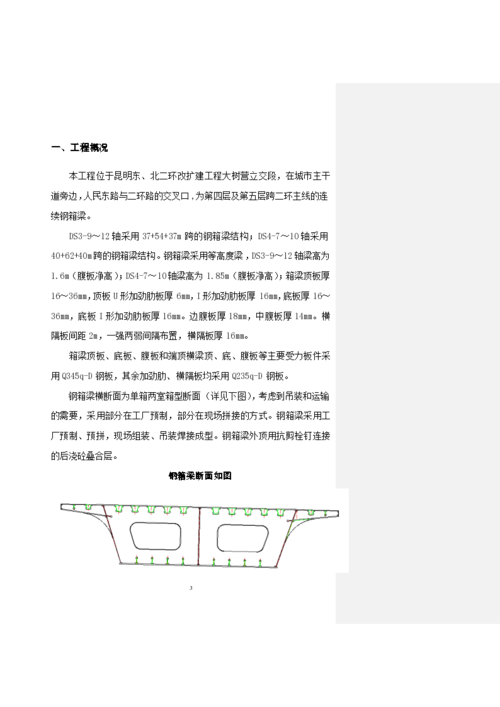

1 工程概况杨柳至宣威高速公路项目主线全长48.2km,为双向四车道,设计时速100km/h,整体式路基宽度25.5m,设计荷载公路I级。其中宣威枢纽互通匝道桥为关键性工程,为跨越普宣高速公路(已建成通车)而设置,宣威枢纽互通匝道桥跨越普宣高速公路部位设计为钢箱梁结构,分为C、D、H三部分,C、D、H匝道均有纵横坡设计且均处于平曲线段上,见表1。

表1 匝道分布及主要参数表 下载原图

2 工程重点难点及应对措施分析2.1 工程重难点分析

(1)钢箱梁段均处在平曲线、缓和曲线及竖曲线上,钢箱梁的制作及安装拼接精度及线型控制质量要求高。

(2)设计分节段吊装单元结构尺寸大,最大长度达到28.8m,最重吊装单元达到88.3t,最大起吊高度达到16.5m。

(3)施工现场狭窄且地势高低不平,需同时布置进出通道、钢箱梁拼装场地以及吊装施工场地。

(4)施工保通压力大,施工时必须保证普宣高速公路的正常通行。

2.2 应对措施(1)自主深化设计及工厂化制作预拼装。钢箱梁设计成节段拼装型,按照设计分节段预先加工制作,运输到现场后在地面利用胎架支撑,进行二次组装焊接成大吨位的吊装单元。

(2)三维建模及焊接变形线型控制技术。在钢箱梁加工深化设计阶段采用三维整体建模,预拱度值设计量预留,通过采取预拼接工艺,在出厂前先在专用胎架上试拼装,通过增加收缩余量或刚性工装约束固定;翻身法、焊后矫正、反变形法;合理焊接顺序、刚性胎架、火焰矫正、刚性固定等措施分别解决了焊缝变形的问题[1]。

(3)装配式钢管矩形格构柱临时支架体系。利用装配式钢管矩形格构柱临时支架体系,为钢箱梁的吊装拼接作业提供强度、刚度及稳定性均满足要求的支撑平台。

(4)可移动式操作平台。自主设计制作一种“U”型装配式可移动操作平台,在不影响下部高速公路正常通行的情况下,进行钢箱梁底板及侧板的焊接以及钢箱梁底板及侧板的涂刷作业。

(5)保通施工措施。在普宣高速公路双向施工段800m范围内,采用封闭应急车道、渐变束窄成单车道、增设垂直水平信号标志、增设强制减速带等措施。

3 施工方案选择跨线钢箱梁施工可以采取顶推法和起重设备分段吊装法,根据现场的实际情况及对两种施工方案的对比,采用起重设备分段吊装法更优,见表2。

表2 顶推法与吊装法方案比选 下载原图

4 临时支架设计及搭设4.1 设计参数

采用钢管组合矩形格构柱临时支架体系,临时支架由4根D219×14mm钢管组成1.5m×1.5m矩阵,支架分为3m、2m和1m标准节段,通过装配式组合满足各个临时支撑高度要求。节段间采用法兰连接,顶部采用400×200×8×13H型钢做成排架,底部采用300mm厚的钢板作为临时支架基础。

4.2 基础型式跨普宣高速临时支架采用300mm厚箱型钢板垫块作为支架受力基础。垫块规格为3000mm×2000mm×300mm,可根据现场实际需要组拼成不同规格的尺寸使用。非跨越普宣高速临时支架基础采用宽度2500mm、高度800mm的C30混凝土基础。

4.3 布置方式C、D、H匝道钢箱梁架设临时支架体系布置形式类似,以D匝道钢箱梁第一联临时支架体系布置为例,见图1。

图1 D匝道钢箱梁临时支架体系布置图/cm 下载原图

4.4 安装与拆除4.4.1 支架安装临时支架安装前,根据桥梁中心线、支墩轴线和节段的划分情况,用全站仪确定临时支墩的纵横坐标及标高,支架高度根据现场进行调整。临时支架安装时,采用地面整体拼装制作,整体吊装就位的方法进行安装,增强临时支墩的整体稳定性。安装完成后,在混凝土支墩上设置沉降观测点,对整个支架的沉降状况及稳定性进行观测。

4.4.2 支架拆除(1)拆除顺序[2,3]:定位板→双背梁→水平拉杆斜拉杆→与桥连梁连接拉杆→支架主体。

(2)拆除前应先清除支架上的杂物及地面障碍物。

(3)拆除作业必须由上而下逐层拆除,严禁上下同时作业。

(4)拆除过程中,凡已松开连接杆、配件应及时拆除运走。

5 钢箱梁施工5.1 分段划分及工厂制作钢箱梁的分段综合考虑设计要求、厂内制作、道路运输、现场拼装、临时支架及吊车吊装等因素,分段划分主要采用纵向为主,横向为辅。分段划分布置如下图所示,C匝道第六联纵向分8段横向分5段共计40小段;D匝道第一联纵向8段横向分4段共计32小段;H匝道第四联纵向9段横向分5段共计45小段,见图2。

图2 D匝道钢箱梁结构纵横向分块平面图 下载原图

为保证匝道钢箱梁双曲线构件的制作精度,深化设计阶段采用了BIM三维整体建模;工厂加工制作时,使用高精度全站仪放样定位,底部采用专用胎架进行支撑,局部通过千斤顶进行调整;采取了预拼接工艺,出厂前,先在专用胎架上进行试拼装,检查并修正钢箱梁结构尺寸,整体外观线性;钢箱梁到工地现场采用全站仪,对桥中线、边线、曲线以及高程控制点进行加密跟踪测量[4,5,6]。

5.2 现场地面拼装(1)在地面拼装胎架上放出拼装单元的轴线、中心线、标高控制线和各构件的位置线,复验其相互关系和尺寸等是否符合图纸要求。

(2)在地面拼装胎架上焊接钢桥调节段和定位器等。

(3)按照深化加工图纸,构件编号拼装节段钢箱梁。

(4)拼装后,经检验合格后,应在构件上标注上下定位中心线、标高基准线、交线中心点及编号等。

(5)在拼装下一吊装单元前,应对拼装胎架重新进行检查校正,并对轴线、中心线、标高控制线等进行复验。

5.3 吊装施工5.3.1 钢箱梁施工步骤钢箱梁总体吊装顺序如图1所示,按I→Ⅱ→Ⅲ→Ⅳ→Ⅴ进行,即先中跨后一侧边跨,最后另一侧边跨。详细的吊装单元拼接顺序为:GL5→GL6→GL3→GL4→GL1→GL2→GL7→GL8→GL9→GL10。

D匝道桥吊装单元重量见表3。

表3 D匝道桥吊装单元重量 下载原图

5.3.2 D匝道GL9吊装单元验算

D匝道钢箱梁GL9吊装单元最大长度达到28.8m,单件构件重量达到88.3t,吊装时考虑动载系数1.1及双机抬吊不均衡系数1.2,计算出吊重G=88.3×1.1×1.2=116.6t,考虑采用1台350t汽车吊和1台300t汽车吊进行双机联合抬吊作业,单台吊车吊装重量58.3t。需要的工况为:350t汽车吊臂长31m,吊装半径12m,此工况下,吊车起重量为90×0.75=67.5t>58.3t满足施工要求;300t汽车吊臂长32.3m,吊装半径10m,此工况下吊车起重量为82×0.75=61.5t>58.3t,满足施工要求,两汽车吊均考虑双机抬吊时的折减系数0.75。C、H匝道钢箱梁的吊装拼接施工顺序和方法与D匝道基本一致。

5.4 临时固定措施5.4.1 拼缝处临时固定钢箱梁空中拼接时,后续钢箱梁起吊前在钢箱梁需拼接的一侧面板上,由两端向中间各布设长600mm间距1000mm的H200×120×8×10mm工字钢,布设宽度为1/3吊装钢箱梁宽度。工字钢与钢箱梁面板焊接,组对时工字钢搭接到已经安装就位的钢箱梁面板上,再进行调平对齐。采用“7”字钢板结合楔形块进行标高及对接缝两侧标高调整,保证桥面平整。调整完成后,采用200mm×100mm×20mm的钢板作为码板固定,码板开设半径为35mm的过焊孔,钢箱梁焊接完成割除码板后,对局部外凸位置进行打磨处理。

5.4.2 盖梁处临时固定钢箱梁安装前,在各桥墩盖梁上设置临时固定支撑,临时支撑采用H350×170×8×10mm工字钢制成,临时支撑位置对准钢箱梁支座横隔板,并高出永久支座5~10mm,以确保钢箱梁安装过程中避免造成对永久支座的损坏。钢箱梁就位后与临时固定支撑焊接,待钢箱梁整体焊接完成并检测合格后,再拆除使钢箱梁落于永久支座上。承重支架上设置水平H型钢梁,钢梁上设置标高调整H型钢,钢箱梁调整就位后,与调整H型钢焊接达到临时固定。

5.5 焊接施工工艺(1)焊接顺序:底板焊接→腹板焊接→顶板焊接→T肋焊接。

(2)各部位焊接方法见表4。

表4 焊接方法 下载原图

(3)焊缝质量检测。焊接结束后在焊缝位置按照无损探伤检验要求进行打磨,在焊接结束后24h进行。焊接完毕后,所有焊缝必须进行外观检查,不得有裂纹、未熔合、夹渣、未填满弧坑和超出JTG/T F50—2001《公路桥涵施工技术规范》规定的缺陷。焊缝射线探伤应符合现行国家标准GB/T 3323.1—2019《焊缝无损检测》的规定,射线照相等级为B级,焊缝内部等级为Ⅱ级。用射线和超声波探伤两种方法检验的焊缝,必须达到各自的质量要求,该焊缝方可认为合格。

5.6 高速保通交叉施工措施(1)根据保通方案对长度为800m的范围内采用封闭应急车道、外侧行车道整体保通方式。

(2)特殊情况下,可采取借用对向车道通行分流车辆方案;根据施工方案调整或考虑安全通行要求,需要占用上(或下)行车道进行施工。

(3)安全防护设施:①钢箱梁吊装期间封闭应急车道和外侧行车道进行施工,确保交通安全及施工生产安全,尽量减少施工对过往车辆影响;②为防止杂物掉落危及车辆,高处作业平台设置不小于1.5m的高围栏,围栏处安装安全密度网,防止施工工具、材料、杂物掉落造成人员、车辆受损。所有施工工具、机械设备等不得伸出施工安全区域;③施工人员佩戴安全帽和穿戴反光背心。从事高处作业人员,必须定期进行身体检查,凡不适宜高空作业人员,不得从事此项工作;④所有施工安全防护设施包括:标志、标牌、锥形标、警示灯具、防撞桶等准备充分,以保证受损后能及时恢复。

6 结语通过对本工程在既有高速公路上进行大吨位大跨度钢箱梁整体吊装工作经验的总结,能够很好地解决跨线桥施工区域地势起伏较大,钢箱梁构件跨度大、重量大、吊装高度高,下部高速公路保通等工程难题,有效地解决了大吨位钢箱梁整体吊装难题,希望能够为类似工程提供借鉴。

参考文献[1] 林中贺.大跨度连续钢箱梁吊装施工探讨[J].科技资讯,2013(1):6-10.

[2] 胡学龙.复杂条件下钢箱梁吊安技术[J].民营科技,2013(7):63-69.

[3] 周浪,杨亚伦.钢箱梁吊装施工技术及质量控制的研究[J].智能城市,2019,5(2):88-89.

[4] 王英森.高速公路枢纽互通钢箱梁临时支架设计及研究[J].铁道建筑技术,2019(1):45-49.

[5] 王勋,杜江波,杜伸云.钢箱梁构件焊接变形控制探讨[J].交通世界(中旬刊),2020(1):110-112.

[6] 李天宝.钢箱梁制作与变形控制技术探讨[J].大连交通大学学报,2008,29(3):109-112.

声明:我们尊重原创,也注重分享。有部分内容来自互联网,版权归原作者所有,仅供学习参考之用,禁止用于商业用途,如无意中侵犯了哪个媒体、公司、企业或个人等的知识产权,请联系删除(邮箱:glyhzx@126.com),另本头条号推送内容仅代表作者观点,与头条号运营方无关,内容真伪请读者自行鉴别,本头条号不承担任何责任。