现在学习模具设计的小伙伴越来越多,很多人问我有没有资料,

第一本书看什么比较好,根据你们的需求,我将一些模具设计的资料进行了分

类管理,希望你们能在模具行业前途无量。私信回复我“资料"即可免费领取 !

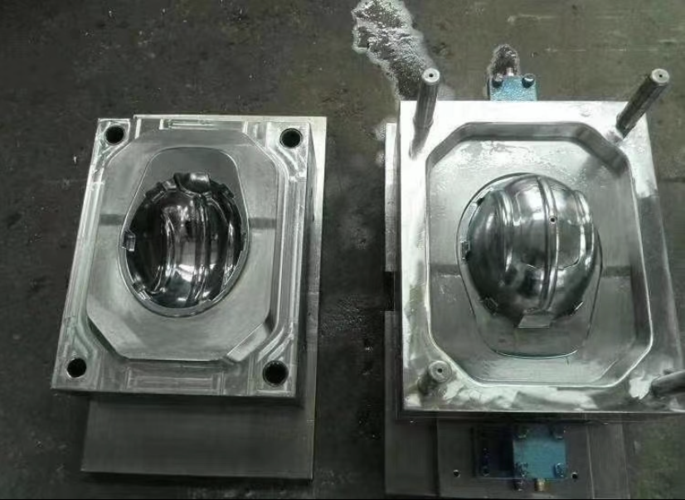

现以某汽车的中控台扶手盖为研究对象,分析塑件结构与成型工艺特点、模具结构、模具顶出机构等,设计通过三次顶出使塑件与推杆分离后再取塑件的模具结构,以达到简化模具结构、缩短塑件制造周期和节约生产成本的目的。

塑件结构分析

图1所示为某汽车中控台扶手盖的三维结构,塑件外形尺寸为239.24mm×100.28mm×107.76mm,最大壁厚为2.5mm,材料为ABS+PC,收缩率为0.6%,表面要求光滑、无熔接痕、飞边、顶白、变形等缺陷。

塑件有3个大孔和较多加强筋,顶出机构复杂,图1中①~⑦处倒扣需做抽芯机构实现塑件的顶出,其中①处可由斜导柱带动滑块顶出;②处可由斜顶块顶出;③~⑤处由定模滑块顶出,即定模必须多一次开模;⑥~⑦处最为关健,成型的塑件正下方设计有斜顶块顶出机构,如设计内滑块顶出,则动模需多设计一次开模,由于空间限制导致动模型芯尺寸受限,难以保证其强度且增加模具结构复杂程度,无法设计冷却系统,增加后期模具制作及注射生产成本,经多次方案论证,⑥~⑦处设计为直接由直推杆顶出,再通过三次顶出使塑件与直推杆分离,再沿55°方向顶出塑件,简化模具结构,减少模具生产制造成本,同时动模型芯可以设计冷却回路,减少注射成型周期,提高生产效率。

模具设计

综上分析,模具结构采用简化型三板模设计,并通过矩形拉模扣控制开模顺序。

1 模具主要零件设计

01 成型零件设计

分型面、定模型腔板、动模型芯如图3所示。定模型芯材料为1.2344模具钢,热处理硬度42~46HRC,定模有4个滑块,设计时要保证模具零件强度,其中要考虑分型面转角处要设计圆角,材料在淬火后特别容易在尖角处开裂失效。成型图1中⑧处的定模型芯强度低需设计成镶件形式,定模型芯可直接采用数控铣加工,镶件尺寸易于调整及方便后期修模与维护。通过模流分析结果可以预测困气位置,在定模型芯上设计排气槽。

动模型芯与定模型芯材料及热处理硬度一样,图1中成型⑨处的加强筋设计成镶件,动模型芯可通过数控铣先粗加工再采用电火花精加工,镶件用挂台方式固定在动模型芯上,其中一块镶件尺寸较大,成型塑件面积也大,要在该镶件上设计冷却回路,保证良好的冷却效果。

结合塑件结构与成型工艺特点,动、定模滑块及顶出机构设计主要包括定模滑块、动模滑块、动模斜顶块、动模直顶块等,如图4所示。

(1)动模滑块设计如图5所示,主要实现图1中①处的塑件倒扣脱出。动模滑块采用斜导柱带动,滑块行程要加上3~5mm的安全距离,滑块材料采用1.2344模具钢,热处理硬度为48~52HRC,比动模型芯硬度高6HRC左右,可防止滑块运动时与型芯发生磨损咬死。

(2)动模斜顶块设计如图6所示,实现图1中②处的塑件倒扣顶出。斜顶块采用普通连体导向杆,运动时要保证良好的导向,材料为DF-2,热处理硬度为52~56HRC,要确保其加工精度与装配精度。动模斜顶块属易损件,为了保证生产量,考虑制作备用件,便于后期模具维护。需要模具设计资料和软件安装包的可以关注

即可抱走!感谢支持 !

(2)动模斜顶块设计如图6所示,实现图1中②处的塑件倒扣顶出。斜顶块采用普通连体导向杆,运动时要保证良好的导向,材料为DF-2,热处理硬度为52~56HRC,要确保其加工精度与装配精度。动模斜顶块属易损件,为了保证生产量,考虑制作备用件,便于后期模具维护。

(4)动模直顶块设计如图8所示,实现图1中⑥~⑦处的塑件倒扣顶出。动模直顶块分2种类型,第一种是成型图1中⑥~⑦处直顶块,此类直顶块在第二次顶出后仍与塑件包紧在一起,仍然很难从直顶块上取出塑件,必须设计使塑件与直顶块分离的第二种推杆,该推杆带有顶块,可以起到第三次顶出作用。03

冷却系统设计

注射成型时,模具温度对熔体的成型过程有较大影响,会直接影响熔体的充填速度、成型周期、塑件质量等。ABS+PC料在注射过程中模具温度控制在70℃左右,在定模和动模部分的型芯、镶件、滑块、直顶块处都设计有冷却水道,实现塑件的快速冷却,提高生产效率。冷却水道直径设计为ϕ11.11mm,冷却水道距成型面15mm以上、距模具零件边缘或孔边5mm以上,以防止冷却水道与其他孔干涉并保证良好的冷却效果,定模型芯冷却水道如图9所示。

2

模具结构与工作过程

1.定模座板 2.定模板 3.动模板 4.垫块 5.二次顶出推杆固定板 6.二次顶出推板 7.一次顶出推板 8.动模座板 9.镶件 10.型芯 11.斜顶块 12.直顶块 13.型芯 14.浇口套 15.定模滑块 16.动模滑块 17.定距拉杆 18.矩形拉模扣 19.矩形拉模扣

模具结构如图10所示。注射生产时,定模不动,动模随注塑机拉杆移动,形成开合模动作。开模时动模板与定模板在矩形拉模扣带动下一起移动,当运动40mm后,定距拉杆拉住定模板,而动模板继续移动直到顶出动作开始。顶出开始后如图11所示,第一次顶出,塑件脱离动模型芯;第二次顶出,塑件脱离推杆及斜顶块;第三次顶出,通过顶块在不增加推板的情况下继续推动塑件,使塑件与直顶块分离,沿55°方向卸下塑件,然后推板回位。模具合模,完成整个注射周期。

模具设计过程中,由于定模和动模在分型时有部分插穿位,模架要设计有方型锁及锥度锁,配合高度要高于插穿位,以保护插穿位成型面。所有运动部件前端都要设计脱模斜度,导向部位都要设计耐磨块与其配合,并要使二者硬度相差5HRC左右,以防咬死影响注射生产。推板要设计连接柱并装配拉杆,顶出塑件后要先退回推板再合模,为了使推板退回顺畅,要在动模板与推板之间加装弹簧以辅助退回,因动模要多一次开模,动模座板要有足够厚度支承开模后动模板的重力。需要模具设计资料和软件安装包的可以关注

即可抱走!感谢支持 !